|

1 塗装技術・品質の向上

(1)見かけない塗装が極端に劣化した自動車

数十年前、ボンネットやルーフの塗装が白い粉をふいたり、塗膜の浮く錆があったりする自動車を見かけました。

紫外線などの影響により、塗膜が白っぽくなり、塗膜の表面を触ると手に塗料の粉が付着する現象はチョーキングです。粉状のものがチョークの粉に似ていることから、そう呼ばれます。

近年では、塗装が極端に劣化した自動車を見かけず、10年、20年さかのぼっても、筆者には思い当たる記憶がありません。

古い資料ですが、1980年と1989年に沖縄で実施された自動車塗膜の機能劣化の塗装調査の結果を引用します。

1980年の塗装の調査結果では、劣化の症状は、クラック(亀裂)、白化、ブリスター(水を包含した塗膜の浮き上がり)で、全体の4分の3を占めていました。これらの症状は、主に塗装の低品質が原因となるものです。

1989年の同調査では、劣化の症状は、クラック、白化の割合は大きく減少し、雨ジミ、擦り傷、錆が4分の3を占めるようになりました。全体の約4割は雨ジミです。これらの症状は、主に外部環境による影響が原因となるものです。

※山本 隆「塗装塗膜の美観的機能の劣化と評価法 3美観的機能の劣化分類」[ONLINE]https://www.jstage.jst.go.jp/article/mls2001/14/3/14_3_108/_pdf(2002.3.11参照2018.10.23)

1980年からの10年間に、自動車塗膜の機能劣化の要因は、塗装等の低品質による要因は大きく減少し、主に外部環境の影響による要因へと変化しました。

調査結果から、1980年から1989年にかけて自動車の鋼板や塗料、塗装等の品質や製造技術が向上したことが読み取れます。

自動車の塗装劣化の実際は、筆者の生活上の印象と近いようです。

(2)「守る」から「攻める」への塗装の役割

近年の自動車塗装は、紫外線、酸性雨、黄砂、潮風、凍結防止剤など、取り巻く環境からの影響をより小さくすること、すなわち、車体を「守る」ことが大きな課題の一つです。

もう一方で、自動車塗装は、自動車の外見的な魅力を高める役割も重要になっています。

最近では、マツダのソウルレッドのように意匠性のある魅力的な塗装が見られるようになりました。

近年、そのような個性的なデザインや色で、自動車の美しさや魅力を際立たせる手法が目立っています。

このことは、自動車塗装が、魅力をユーザーにアピールする「攻め」の役割を果たしていると考えられます。

昨今の自動車塗装は、守りは担保しながらも、攻めの重要度が増していると、筆者は受け止めています。

ポイント1

|

2 塗装の美観

自動車を塗装する目的は、主に二つあります。

一つは、自動車の美観をつくること。

もう一つは、自動車を保護することです。

では、美観とはどういうものでしょうか。具体的には、以下の視点があります。

- 光沢感 キラリと輝いている感覚

- 平滑感 鏡のような滑らかさ

- 透明感 塗膜上部に透明な層があるような感覚

- 深味感 塗膜内部の深いところから光がきているような感覚

- 2層感 塗膜が何層にも塗られているような感覚

- 肉持感 たっぷりと塗膜が塗られているような感覚

- 陰影感 見る方向によってくっきりと明暗が変化する感覚

- 光輝感 小さな粒子がキラキラと輝いている感覚

※山本 隆「塗装塗膜の美観的機能の劣化と評価法 表2発現機構による塗装外観分類」[ONLINE]https://www.jstage.jst.go.jp/article/mls2001/14/3/14_3_108/_pdf(2002.3.11参照2018.10.23)

マツダのソウルレッドやマシングレー、トヨタのパールホワイトなどが、塗装の美観的機能の例です。

ソウルレッドは、陰影感や深味感のある美しい赤です。パールホワイトは、光輝感や2層感のある高級感漂う白です。

マツダでは、ソウルレッドやマシングレーの塗装を「“魂動”の美しさが際立つ、磨き抜かれた色味と質感 匠塗 TAKUMINURI」とホームページで広報しています。

ポイント2

|

3 劣化の要因と具体

光学的現象、物理的現象、化学的現象で、塗膜は劣化します。

例えば、太陽光の影響で、新車の時に輝いていた塗装の艶(つや)が無くなってしまうことがあります。

また、毛が硬めの洗車ブラシで洗車したら、細かい擦り傷がつくことがあります。砂埃を十分落とさずに擦ってしまい、傷がつくことがあります。

さらには、酸性雨が降ることがあったり、黄砂が、酸性雨の原因物質を吸着したり大気中の有害物質と化学反応してさらに有害な物質に変化したりして、飛来したり雨となったりすることもあります。

このような雨による汚れを放置していると、雨じみができ塗膜が侵されます。

これらは、光学的現象、物理的現象、化学的現象により、塗装が劣化して起こる現象です。

このような塗装の劣化には、山本氏※によれば具体的には次のようなものがあります。

(1)光学的機能劣化

① 光沢低下:光沢は物体表面の性質であり、つやという感覚的な尺度(光沢感)を物理的に表現したもの。

② 白亜化:塗膜を屋外に暴露したとき、紫外線などの影響により分解して、塗膜を手で触れると指に塗膜や顔料粒子が付着する現象である。

③ 変色:塗膜中の顔料または樹脂の変化によって、初期の塗膜の色調が変化すること。

(2)力学的機能劣化

① クラック:割れであり、塗膜の物理的性質の変化によって亀裂が生じる、割れには「ヘヤクラック/最上層だけ不規則な形でところかまわず起こるごく細い割れ」と「浅割れ/最上層だけ起こる細い割れ目で、散らばった模様で分布」、その他に「深割れ」や「わに皮割れ」がある。

② 剥離:塗膜の付着力の低下やレオロジー的性質の低下と跳び石などの外的力の作用で塗膜が剥がれる。

③ ブリスター:塗膜の一部が素地または下地から浮き上がり、その内部に水を包含する現象。

④ 擦り傷:自動洗車機で洗車した場合に見られるもので、洗車ブラシにより塗膜がえぐられ細かな傷ができる現象。

(3)化学的機能劣化

① 錆:塗膜下の金属が腐食し、生成した錆が塗膜表面まで現れる。

② しみ:虫の死骸、酸性雨、洗剤などの酸性、アルカリ性の物質が塗膜表面に付着すると、その部分がしみ、斑点状に変色、侵食される現象。

※山本 隆「塗装塗膜の美観的機能の劣化と評価法 3美観的機能の劣化分類」[ONLINE]https://www.jstage.jst.go.jp/article/mls2001/14/3/14_3_108/_pdf(2002.3.11参照2018.10.23)

(4)環境によって異なる劣化要因

自動車が利用される環境によって、劣化要因の影響度は多様です。

例えば、酸性雨です。

酸性雨とは、「二酸化硫黄(SO2)や窒素酸化物(NOx)などを起源とする酸性物質が雨・雪・霧などに溶け込み、通常より強い酸性を示す現象です。」(気象庁)

鹿児島県には火山の桜島があります。火山は、酸性雨の要因の一つです。

鹿児島では、pH5.6が酸性雨の一つの目安とされるなか、pH値がより酸性度が強いpH4.5あたりを推移しています。鹿児島では、この酸性雨に限らず、酸性霧も発生し、火山灰も降ってきます。

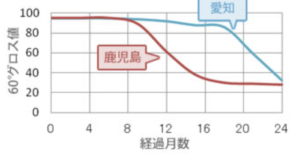

※ トヨタ車体研究所「曝露試験ナビ データ集 特徴的なデータ 外板塗装の光沢値低下」[ONLINE]https://www.toyota-bodyrad.co.jp/bakuro/data.html#snav_kankyou(2018.10.26参照)

それら等の影響により、鹿児島と愛知の「外板塗装の光沢値低下」の比較では、経年10年程度の実車レベルの70になるまでの期間は、鹿児島は愛知の半分程度となっています。

他にも、海岸近くで常時使用されるなど地域によって環境条件が大きく違います。

環境ごとの鋼材腐食速度を比較すると、海岸部は都市部と比較すると、4倍強早く腐食が進みます。(「構造物表面の海塩粒子付着量の定量的予測」国土交通省近畿地方整備局(社)日本道路協会 鋼道路橋塗装・防食便覧,平成17年12月)

また、トラックや交通量の多い道路に近い場所、鉄工所や鉄道から近い場所には、鉄粉が舞います。これらの鉄粉が塗膜に刺さると鋼板の腐食につながります。

このように、自動車の使用の仕方や環境によって、塗装が劣化する要因は一様ではありません。

したがって、多様に使用される自動車を、例えば全ての自動車について光沢度70を10年間は保証するなど、一様に予測して判断することは非常に難しいでしょう。

「何ヶ月後には何パーセント光沢感が低下する」など、塗装がいつどのような状態になるか、劣化の進行を予測できないのが現状です。

ポイント3

|

4 自動車塗膜の工業的な規格

日本工業規格JISでは、「自動車部品の金属素地上に、主として防食及び装飾の目的で塗装する部品の塗膜の共通的な事項」について規定されたD0202「自動車部品の塗膜通則」という規格があります。

その規格によれば、塗膜の品質特性項目は次のようで、それぞれ塗膜品質の試験対象となっています。

これらの中でも特に、外観、耐食性、耐湿性、耐水性、塗膜の厚さ、耐衝撃性の品質特性項目については、原則として「自動車部品の塗膜通則」が適用されます。

その他の項目については、受渡し当事者間の協定によって適用されます。

それぞれの品質特性項目は、例えば、下記の「外観」のように規定されています。

| 品質特性項目の表記 (塗膜の外観)は,(4.3 )による試験を行い,(色が均一で,素地の露出・膨れ・割れ・ピンホールなどの欠陥)があってはならない。(ただし,かど・急な凹凸部・溶接箇所などで仕上げの困難な部分,及び塗装工程の都合で、単に塗装が施されているにすぎない部分は除く。なお,欠陥の限度については受渡し当事者間の協定による。) |

また、品質特性項目ごとの試験方法が例「外観試験方法」のように細かく規定されています。

| 試験方法 外観試験方法は,背景色は無彩色(1)で,蛍光灯以外のすりガラス透過光又は拡散昼光を用い,有効面に約 300lx の均一な照度を与え,約 50cm の距離を隔てて肉眼で,膨れ・割れ・ピンホール・色などを調べる。ただし,色については,JIS Z 8720(測色用の標準の光及び標準光源)の 4.1 の常用光源 D65を用いてもよい。また,色は必要に応じ,受渡し当事者間の協定による限度見本と,約 25cm の距離を隔てて比較してもよい。注(1) JIS Z 8721(三属性による色の表示方法)による N5程度の灰色 |

このように、日本の自動車の塗膜は、「自動車部品の塗膜通則」によって規格化され品質が保たれています。

※出典:日本工業標準調査会[ONLINE]http://www.jisc.go.jp/index.html(参照2018/10/17)

ポイント4

|

5 劣化を抑えるユーザーの取組

このような自動車塗装の特性や劣化の要因を踏まえて、愛車を長持ちさせるためにユーザーとしてできることがあります。

例えば、次のようなものです。

(1)紫外線などの太陽光の影響を抑えるために 光学的機能劣化対策

- 屋根や日陰のある場所に駐車したりカバーをかけたりして、紫外線等を避ける

- コーティングを施工し、塗膜の上にバリアとなる層を作る

- ボディーに月一回ワックスをかけ油分を補う

(2)傷がつかないようにするために 力学的機能劣化対策

- ブラシ性能の分からない洗車機では、洗車を避けるようにする

- 洗車は手洗い洗車し、はじめに十分な水で砂埃や汚れを洗い流す

- マイクロファイバークロスなど柔らかいもので洗車し、傷を軽減する

- 塗膜の強いコーティングを施工し、傷がつきにくいようにする

(3)有害物質の付着を抑えるために 化学的機能劣化対策

- 定期的な洗車に加えて、汚れがひどい時はその都度洗車するなどして、付着物を長期間残さないようにする

- 高速道路や路面状況が悪い道路を走行した後は、付着物がないか確認し、あれば洗い流し取り除く

- ボディーに月一回ワックスをかけ、汚れが取れやすいようにする

- 各種コーティングを施工し、塗膜に有害物質が直接に接触しないようにする

自動車塗膜の品質は向上していますが、言うまでもなくユーザーの手入れによって長持ちします。しかしながら、不精な筆者は、コーティング膜が強いガラスコーティングの施工を選択しました。

まとめ

|